建筑机械与设备装配通用技术条件

中华人民共和国建筑工业行业标准

建筑机械与设备

装配通用技术条件

主体内容与适用范围

本标准规定了建筑机械与设备产品装配的技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于建筑机械与设备产品的装配。

引用标准

GB2496 高弹性橡胶联轴器

GB4323 弹性套柱销联轴器

GB5015 弹性柱销齿式联轴器

GB5272 梅花形弹性联轴器

GB8502 土方机械 防护与贮存

GB10095 渐开线圆柱齿轮精度

GB10096 齿条精度

GB11361 同步带传动带轮

GB11365 锥齿轮和锥双面齿轮精度

GB10855 传动用齿形链及链条

JJ12.3 建筑机械焊接件通用技术条件

JG/T5011.10 建筑机械与设备切削加工件通用技术条件

JG/T5012 建筑机械与设备 包装通用技术条件

JG/T5011.12 建筑机械与设备 涂漆通用技术条件

技术要求

一般规定

产品装配必须严格按照产品图样、有关技术文件和本标准的规定进行。

待装配的自制零、部件,必须具有检验合格标记,外购件和协作件必须有证明其合格的文件,方可进行装配。

装配前,必须将零部件表面的污物清除干净;其配合面及摩擦面不得有锈蚀、划痕和碰伤;配合面应清洗,干后涂以适量的润滑油(脂);零件的油孔、油槽应清洁畅通。

已涂漆的零、部件,在油漆未干透前不得进行装配。

装配过程中的切削加工应符合JG/T5011.10《建筑机械与设备切削加工件通用技术条件》的规定;焊接应符合JJ12.3的规定。

零、部件装配后,各密封部位不得有渗漏现象。

对薄板结构件安装后其轮廓外形不得有明显错位,与其贴合的接合面的间隙量应符合下列规定:

接合面长度小于500mm时,间隙量应不小于1mm;

接合面长度大于500~1000mm时,间隙量应不小于2mm;

接合面长度大于1000mmshi3,间隙量应不下于3mm。

装配环境必须清洁干净。

过盈连接的装配

压装

压装时不得损伤零件。压入过程应连续平稳,被压入件应准确到位。

压装的轴或套允许在引入端做出适当导锥,但导锥的长度不应大于配合长度的15%,导向斜角一般不大于10°。

热装

零件的加热温度应根据零件的材料,结合直径、过盈量和热装的间隙等确定。

热装时应严格控制包容件加热温度,并避免局部过热。一般未经热处理的包容件,加热温度应低于400℃,经热处理的包容件,加热温度应低于回火温度。

用热油槽加热时,被加热零件必须浸没在油中,加热温度应低于油的闪点20~30℃。

热装时的最小间隙应按表1的规定。

零件加热到预定温度后,应取出立即进行装配,并应一次装到预定位置,中间不得停顿。

热装后一般应让其自然冷却,不应骤冷。对高锰钢类零件热装后需保温冷却。

冷装

冷装时的冷却温度应符合工艺文件的规定。

冷装时的最小间隙与热装时的最小间隙相同,按表1选取。

零件的冷却时间按工艺规定。

冷透零件取出后应迅速准确地装入包容件。对于零件表面有厚霜者,不得装配,应重新冷却。

冷装时不得用铜、铁榔头敲打。

紧固件的装配

在装配过程中,不得碰伤螺栓、螺钉的螺纹部分。

表1

|

结合直径df |

≤3 |

>3~6 |

>6~10 |

>10~18 |

|

最小间隙 |

0.003 |

0.006 |

0.010 |

0.018 |

|

结合直径df |

>18~30 |

>30~50 |

>50~80 |

>80~120 |

|

最小间隙 |

0.030 |

0.050 |

0.059 |

0.069 |

|

结合直径df |

>120~180 |

>180~250 |

>250~315 |

>315~400 |

|

最小间隙 |

0.079 |

0.090 |

0.101 |

0.111 |

|

结合直径df |

>400~500 |

— |

— |

— |

|

最小间隙 |

0.123 |

— |

— |

— |

注:表中df大于30mm的最小间隙系按间隙配合H7/g6的最大间隙列出。

螺栓、螺钉和螺母紧固时,严禁打击或使用不合适的旋具。紧固后,螺栓、螺钉头部、螺母及螺钉槽不得损伤。

螺栓、螺钉头部及螺母的底部,应与被紧固零件均匀接触,不应倾斜。

有规定拧紧力矩要求的紧固件,应用力矩扳手紧固;没有规定拧紧力矩要求的紧固件,其拧紧力矩可按附录A(参考件)的规定。

螺栓、螺钉和螺母拧紧后,螺栓、螺钉一般应露出螺母二至四个螺距。

沉头螺钉拧紧后,钉头不得高出沉孔端面。

各种止动垫圈,在螺母拧紧后,应随即弯转舌耳。螺栓头部防松保险铁丝,应按螺纹旋向穿装缠牢,且不得重复折弯,重复使用。

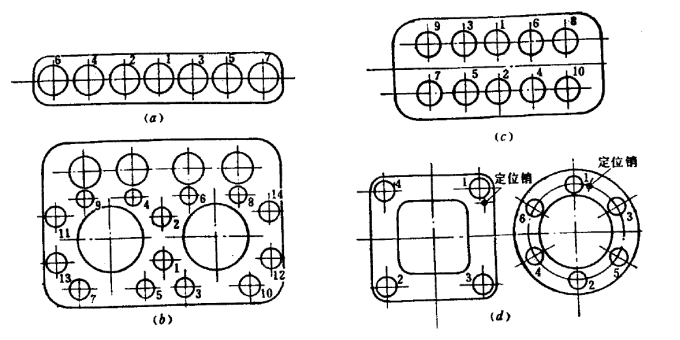

同一零件用多个螺栓或螺钉紧固时,各螺栓(螺钉)必须对称交叉逐次拧紧。如有定位销,应从靠近定位销的螺栓或螺钉开始,如图1所示。

图1 紧固件拧紧顺序

销的装配

重要的圆锥销装配时应与孔进行着色检查,其接触面积应不低于60%,并应分布在接合面的两侧。

固定销一般应略突出零件表面。带螺尾的锥销装入相关零件后,其大端应沉入孔内。

开口销装入相关零件后,其尾部应向两边分开,分开角度应不小于90°。

键的装配

装配时,不得用锤直接敲击键,必要敲击时必须中间垫以软金属垫或其它不易损伤键表面的垫块。

平键装配时,键与键槽两侧面应均匀接触,其配合面不得有间隙,两端不许翘起。

钩头键与楔形键装配后,其工作面上的接触面积应大于70%。其余不接触部分不应集中于一段。外露部分应为斜面长度的10%~15%(钩头键的外露尺寸不包括钩头)。

间隙配合的花键和滑动键,装配后须轴向移动自如,不许有局部卡住和松紧不均现象。

铆接件的装配

铆接时,不得损伤被铆接的零件表面,也不得使被铆接的零件变形。

除有特殊要求外,铆接后,被铆接的零件不得有松动现象,铆钉的头部必须与被铆接的零件紧密接触,并应做到光滑圆整。

零件的粘接

被粘接的零件表面必须做好预处理。

预处理后的表面必须彻底清洗,干燥后才能进行粘接。

粘接时,粘接剂应涂得薄面均匀,想粘接的两个零件有相互位置要求时,在粘接时应准确定位。固化时的温度、压力、时间等必须严格按工艺规定。

滚动轴承的装配

轴承在装配前必须清洗。

采用润滑脂的轴承,装配后在轴承空腔内应注入二分之一空腔的清洁润滑脂。

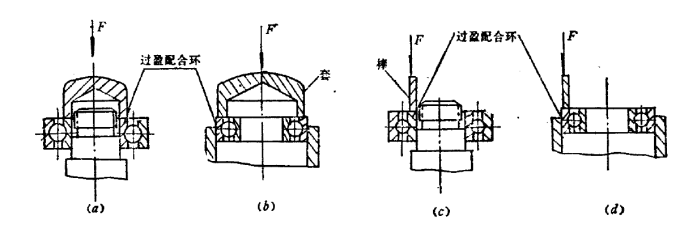

采用压入法装配时,应在过盈配合环上垫以低碳钢棒或套,如图2,不得通过滚动体和保持架传递压力或打击力。

轴承装在轴上后应紧靠轴肩。圆锥滚子轴承和向心推力轴承与轴肩的间隙一般不大于0.05mm,其它轴承不得大于0.10mm。

热装轴承时,加热温度为90~100℃,冷装时,冷却温度不应低于-80℃。对内部充满润滑脂带防尘盖或密封圈的轴承,不得采用温差法装配。

轴承外环与轴承座及轴承盖的半圆孔均应贴合良好,用着色法检验时,与轴承座在对称于中心线的120°范围内应均匀接触;与轴承盖在对称于中心线90°范围内应均匀接触。在上述范围内,用0.03mm的塞尺检查时,不得塞入外圈长度的三分之一。

装配可拆卸的轴承时,必须按内外圈的对位标记安装,不得装反或与别的轴承内外圈混装。

图2

图2

装配时应将打有标记的端面向外,以便于识别。

向心推力球轴承,单列圆锥滚子轴承,双向推力球轴承装配时,轴向游隙应符合表2的规定,双列圆锥滚子轴承装配时,轴向游隙应符合表3的规定。

表2 mm

|

轴承内径 |

向心推力球轴承轴向游隙 |

单列圆锥滚子轴承轴向游隙 |

双向推力球轴承轴向游隙 |

|||

|

轻系列 |

中及重系列 |

轻系列 |

轻宽及中宽系列 |

轻系列 |

中及重系列 |

|

|

≤30 >30~50 >50~80 >80~120 >120~150 >150~180 >180~200 >200~250 |

0.02~0.06 0.03~0.09 0.04~0.10 0.05~0.12 0.06~0.15 0.07~0.18 0.09~0.20 — |

0.03~0.09 0.04~0.10 0.05~0.12 0.06~0.15 0.07~0.18 0.08~0.20 0.10~0.22 — |

0.03~0.10 0.04~0.11 0.05~0.13 0.06~0.15 0.07~0.18 0.09~0.20 0.12~0.22 0.13~0.30 |

0.04~0.11 0.05~0.13 0.06~0.15 0.07~0.18 0.08~0.20 0.10~0.22 0.14~0.24 0.18~0.30 |

0.03~0.08 0.04~0.10 0.05~0.12 0.06~0.15 — — — — |

0.05~0.11 0.06~0.12 0.07~0.14 0.10~0.18 — — — — |

表3 mm

|

轴承内径 |

双列圆锥滚子轴承轴向游隙 |

|

|

一般情况 |

内圈比外圈温度高25~30℃ |

|

|

≤80 >80~180 >180~225 >225~315 >315~360 |

0.10~0.20 0.15~0.25 0.20~0.30 0.30~0.40 0.40~0.50 |

0.30~0.40 0.40~0.50 0.50~0.60 0.70~0.80 0.90~1.00 |

装配后,滚动轴承应能灵活均匀地转动。

在正常工作情况下,滚动轴承温升不大于40℃,最高温度不大于80℃。

滑动轴承的装配

衬套压入轴承座时不得歪斜。

衬套和轴瓦上的油槽、油孔必须光滑。

衬套装入轴承座后,内径应符合图样要求。

轴瓦与轴颈的接触角和接触斑点数不得超过表4和表5的规定。

表4

|

轴的转数 r/min |

≤500 |

>500 |

|

接触角(°) |

70~100 |

60~80 |

表5

|

轴的转数 r/min |

≤100 |

>100~500 |

>500~1000 |

|

接触斑点(25mm×25mm) |

3~4 |

5~7 |

8~10 |

装配后,轴应能正常运转,轴的轴向活动间隙应符合表6的规定。

表6 mm

|

轴承间距离 |

≤400 |

大于400~630 |

>630~1000 |

>1000~1600 |

|

最小 最大 |

0.20 0.40 |

0.30 0.60 |

0.50 1.00 |

0.75 1.60 |

在正常工作情况下,滑动轴承温升不大于40℃,最高温度不大于70℃。

齿轮和齿轮箱的装配

齿轮装配后,齿面的接触斑点和侧隙应符合GB10095、GB10096和GB11365的规定。

相啮合齿轮副的轴向错位一般为齿宽的4%,最大不得大于2mm。

装配圆锥齿轮时,应按加工配对编号装配。

齿轮箱与盖的结合面应接触良好,在自由状态下用0.15mm塞尺检查,不应塞入;紧固后,用0.05mm的塞尺检查,一般不应塞入,局部塞入应不大于结合面宽度的三分之一。

齿轮箱装配后,应注入符合规定的适量润滑油,并应进行空运转试验,试验时,转速应从低速到高速,每档磨合时间应不少于5min,总的磨合时间不少于30min,并检查以下项目:

换挡时,滑动齿轮不得有咬死或阻滞现象,变速机构应灵活准确,不得有自动脱档、跳档现象;

齿轮运转中不得有异常响声;

齿轮箱结合面、螺塞等结合处不得渗漏油;

各部联接处,不得有松动现象;

清洁度指标应符合相应产品技术标准的规定。

齿轮箱在额定负荷下连续运转时,其温升应不大于40℃,最高温度应不大于80℃。

链轮和链条的装配

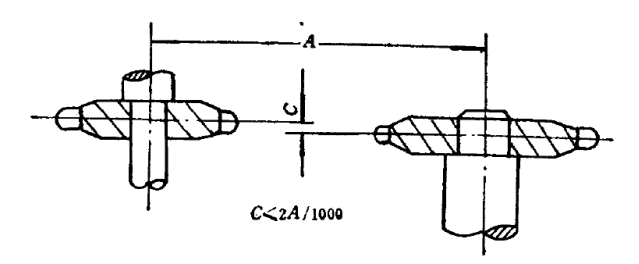

主动及从动链轮齿宽的几何中心平面应重合,其偏移量应不大于两链轮中心距的千分之二,如图3所示。

图3

图3

链条和链轮在装配前,必须清洗干净,不得有油污、漆膜等污物。

链条与链轮啮合时,工作边必须拉紧,工作时应平稳啮合。

链条非工作边的下垂量应在两链轮中心距的1%~5%范围内。

齿形链传动时,铰链应转动灵活,无卡滞现象。链轮和链条质量应符合GB10855的规定。

制动器和离合器的装配

装配制动器时,制动带与制动板必须贴紧,局部间隙应符合以下要求。

制动轮直径不大于500mm时,局部间隙不应大于0.3mm。

制动轮直径大于500mm时,局部间隙不应大于0.5mm。

铆合制动带与制动板时,铆钉头应埋入制动带厚度的三分之一,并不得产生铆裂现象。

带式制动器在自由状态时,制动带与制动轮的间隙,装配时应调整到1~2.5mm范围内;蹄式制动器在自由状态时,制动衬面与制动鼓的间隙应调整到0.25~0.5mm范围内并且工作面不得有油污。

片式摩擦离合器在自由状态时,主动盘与被动盘必须彻底分离,在工作状态时,不得有打滑和发热现象,其接触面积一般不应小于75%。

干式摩擦片必须干燥清洁,工作面上不得沾油污和杂物。

制动器和离合器工作表面的温度不得大于150℃。

联轴器的装配

装配联轴器时,两轴端面应埋入联轴器1~2mm,联轴器相对两端面间的间隙可为0.5~1.0mm。

联轴器相对两轴的径向偏移量和角向偏移量必须小于相应的GB2496、GB4323、GB5015和GB5272等标准中规定的许用补偿量。

带与带轮的装配

带与带轮必须清洁干净,无油污。

安装V型带带轮时,轴线的平行度公差不大于两轮中心距的1%。

V型带轮两轮轮宽对称平面的偏移应小于两轮中心距的0.5%。

在规定测量载荷的作用下,V型带中点处的挠度为带与两带轮切边长的1.6%。

平型带的接头应保证两侧周长相等,以免受力不均。

平型带在规定载荷作用下,其中点处的挠度为带与两带轮切边长的1%。

同步带传动的安装及使用要求应符合GB11361的规定。

密封件的装配

毡圈、石棉绳装配前应先浸透油。

各种油封和密封圈在装配前应检查有无损坏,并在油封唇部、密封圈表面及主轴上涂润滑油(脂)。

油封的装配方向,应使介质工作压力把密封唇都压紧在轴上,如图4所示,不得装反。如油封用于防尘时,则应时唇部背向轴承。

若轴端有键槽、螺钉孔或台阶时,为防止油封或密封圈损坏,装配时可采用导向套,如图5所示。

液压与气动系统的装配

采用酸洗的零件应进行综合处理,干燥后方可装配。

各种管道不得有凹痕、皱折、压扁、破裂等现象。管路弯曲处应圆滑,软管不得有扭转现象。

管路应排列整齐,并便于液压元件的调整和维修。

注入油箱的液压油必须过滤,经过滤后的液压油清洁度应高于整机清洁度。

液压系统装配时,油泵、油缸的端盖及阀体侧盖等结合处和所有管接头处均不得出现渗漏现象。在使用密封填料或密封胶的部位,应防止其进入系统中。

油箱、液压泵、液压缸、气泵、气缸及各种阀等零、部件的外露面与内腔相通的孔,若不能立即完成装配,应用专用塞堵住或用塑料布包扎,严禁用棉纱、布、纸屑等物堵塞。

电气系统的装配

电线、电缆接线应正确,连接牢固可靠,不得有破口、龟裂等现象。

系统布线应合理,连线应成束,线头应有标号;对可能有机械损伤的部位应采用套管或导环予以保护,套管里的导线不许有接头。

线束弯曲处及长度大于800mm时,应用管卡固定。

焊点必须牢固,光滑均匀,不得有脱焊和虚焊现象。

总装及试车

一般情况下产品入库前应进行总装。在总装时,对随机附件也应进行试装,并要保证设计要求。

对于需到使用现场才能进行总装的大型或成套设备,在出厂前一般也应进行试装。试装时,必须保证所有连线或配合部位均符合设计要求。

产品总装后,其装配质量应做到正确、齐全完好,不得错装或漏装。

产品总装后,操纵系统及有关功能件动作应灵活、准确、可靠。

总装后,仪器仪表的灯、光显示应正确无误。

总装后,各部位的油品油位应符合有关技术文件的规定。

总装后,产品的各种铭牌标记应牢固,位置正确。

总装试车时,整机的油、气、水各系统应工作正常,不得漏油、漏水、漏气。

总装试车后,整机外观应整齐、美观、轮廓清楚。外露的机加工面及其需防锈的表面均应清理干净,涂以防锈漆或防锈脂;不加工表面的涂漆,当图样未做规定时,应符合JG/T5011.12的有关规定。

试验方法

装配后的产品及部件应按产品图样、有关技术文件和产品标准的规定进行试验。

检验规则

装配后的产品及部件由制造厂质量检验部门按产品图样、有关技术文件和本标准进行检查和验收,合格后方可入库。

标志、包装、运输和贮存

经检验合格的产品,应附有制造厂质量检验部门的标志。

产品经检验合格后应进行防护处理或包装。

每台产品出厂时,应附有合格证明书。

产品的防护、运输、贮存和包装应符合GB8502和JG/T5012的规定。

附录A

螺纹联接的拧紧力矩

(参考件)

A1 普通螺纹紧固件拧紧力矩按表A的规定

表A N.m

|

性能等级 |

4.6 |

4.8 |

5.8 |

6.8 |

8.8 |

10.9 |

12.9 |

|

|

保证应力MPa |

230 |

310 |

380 |

440 |

600 |

830 |

970 |

|

|

螺纹规格 |

M6 M8 M8×1 M10 M10×1 M12 M12×1.5 M14 M14×1.5 M16 M16×1.5 M18 M18×1.5 M20 M20×1.5 M22 M22×1.5 M24 M24×2 M27 M27×2 M30 M30×2 M36 M36×3 M42 M42×3 M48 M48×3 |

4~5 10~11 10~12 19~23 21~25 33~39 35~41 53~63 57~68 82~98 87~104 113~135 127~152 160~192 178~213 218~261 239~286 277~331 301~360 405~485 437~524 550~658 608~728 961~1150 1017~1218 1536~1839 1653~1979 2308~2763 2513~3008 |

5~6 13~15 14~17 26~31 28~34 45~53 47~56 71~85 77~92 111~132 118~141 152~182 171~205 216~258 239~287 293~351 322~386 373~446 406~486 546~653 589~706 741~887 820~982 1295~1550 1371~1641 2071~2479 2228~2667 3110~3723 3387~4055 |

7~8 16~18 17~20 31~36 35~41 55~64 57~67 87~103 94~110 136~160 144~170 186~219 210~247 264~312 294~345 360~431 395~473 457~547 497~595 669~801 723~865 908~1087 1005~1203 1587~1900 1680~2011 2538~3039 2731~3269 3813~4564 4152~4970 |

8~9 18~22 20~23 36~43 41~48 64~76 67~79 103~120 110~131 160~188 170~200 219~259 247~291 312~366 345~407 416~499 458~548 529~634 576~689 774~801 837~1002 1052~1259 1164~1393 1838~2200 1946~2329 2939~3519 3162~3786 4415~5285 4807~5755 |

10~12 25~30 27~32 49~59 55~66 86~103 90~108 137~164 149~179 214~256 228~273 294~353 331~397 417~500 463~555 568~680 624~747 722~864 785~940 1056~1264 1141~1366 1434~1717 1587~1900 2506~3000 2653~3176 4008~4798 4312~5162 6020~7207 6556~7848 |

14~17 34~41 37~43 68~81 76~90 119~141 124~147 189~224 206~243 295~350 314~372 406~481 457~541 576~683 640~758 786~941 863~1034 998~1195 1086~1300 1461~1749 1578~1890 1984~2375 2196~2629 3466~4150 3670~4394 5544~6637 5965~7141 8327~9969 9069~10857 |

17~20 41~48 43~52 81~96 90~106 141~167 147~174 224~265 243~289 350~414 372~441 481~570 541~641 683~808 758~897 918~1099 1009~1208 1167~1397 1269~1520 1707~2044 1845~2208 2318~2775 2566~3072 4051~4850 4289~5135 6479~7757 6921~8345 9732~11651 10598~12688 |

附加说明

本标准由中华人民共和国建设部提出。

本标准由建设部机械设备与车辆标准技术归口单位建设部北京建筑机械综合研究所归口。

本标准由天津工程机械厂、北京建筑机械厂、建设部北京建筑机械综合研究所负责起草。

本标准主要起草人 武渝、程锡康。

本标准委托北京建筑机械综合研究所负责解释。